Introduction au projet

Poussé par sa passion pour l'ingénierie, un ingénieur en mécanique passionné d'Italie, Andrea Piccinno, s'est aventuré dans une expédition pour donner vie à l'emblématique "Iron Man Suit".Andrea a consacré son temps libre à transformer cette vision extraordinaire en réalité..

La combinaison Iron Man représente l'incarnation de l'intégration homme-machine, avec son design élégant, ses fonctionnalités avancées et ses capacités incroyables.Le voyage d'Andrea a commencé par une profonde fascination pour la technologie des exosquelettes et le désir d'explorer son potentiel.Avec l'envie de repousser les limites de l'interaction homme-machine, il s'est plongé dans une vaste étude et enquête sur le champ de l'exosquelette.

Il s'est plongé dans la recherche, explorant les technologies existantes et la littérature scientifique pour comprendre les subtilités de la conception, des fonctionnalités et des applications de l'exosquelette.Andrea et Race ont combiné leur passion pour l'innovation et leur engagement pour l'excellence pour transformer ce fantasme de science-fiction en une véritable merveille..

Commencez avec les composants d'un exosquelette imprimé en 3D

Un exosquelette passif de tout le corps répartit le poids et le stress physique ressentis par l'utilisateur sur tout le corps.Les exosquelettes passifs ont été reconnus et adoptés dans diverses industriesIls sont connus pour leur potentiel d'aide à la réadaptation, à l'amélioration des performances physiques et à l'amélioration de la sécurité des travailleurs.

Cependant, la plupart des exosquelettes passifs sur le marché s'adressent à des zones spécifiques du corps, transférant le poids d'une partie du corps à une autre.La vision d'Andrea était de développer une version à corps complet qui redirigeait le poids vers le sol., réduisant considérablement l'impact sur l'utilisateur.

Dans les premières étapes de son projet, Andrea a utilisé ses capacités d'impression 3D pour prototyper les composants de l'exosquelette.lui permettant de peaufiner la conception et d'en évaluer la faisabilité.

Poursuite d'un exosquelette rigide

Alors qu'Andrea Piccinno progressait dans son parcours pour développer le "Iron Man Suit", il a rencontré un tournant crucial où son processus de prototypage à l'aide de l'impression 3D a atteint ses limites.L'impression 3D avait servi d'outil précieux pour les essais préliminaires et la mise en place conjointeCependant, les essais fonctionnels et le besoin de composants structurellement robustes nécessitaient une approche différente.

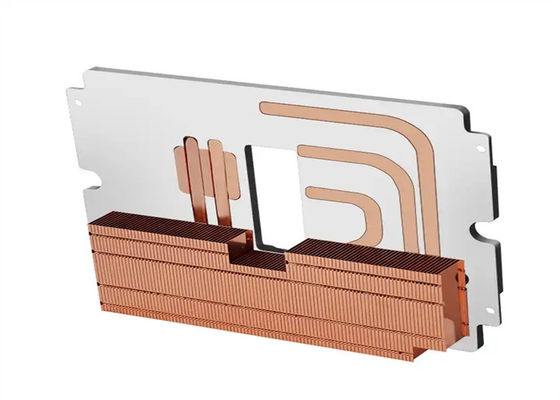

Pour atteindre un niveau plus élevé de préparation aux tests et assurer la fiabilité et les performances de l'exosquelette, il était nécessaire de fabriquer des composants sous tension en alliage d'aluminium.C'est là que l'usinage CNC est apparu.Pour trouver une solution d'usinage CNC fiable et efficace, Andrea a collaboré avec Race, une société de fabrication spécialisée dans l'usinage à commande numérique.,un fournisseur de services d'usinage CNC de confiance.

Andrea a recherché des services d'usinage CNC pour quatre composants essentiels de l'exosquelette: les lats et les deltoïdes.portant une charge importante et contribuant à l'intégrité structurelle globale de la combinaison. Andrea a utilisé la plateforme de devis conviviale de Race pour lancer le processus de collaboration.

Ici, il a fourni les modèles 3D et les dessins 2D nécessaires des composants, ainsi que les spécifications requises pour un assemblage approprié.des fentes de roulement, et des éléments de montage pour élastique.

Comment la race contribue à ce projet

Analyse de la MDP en douceur et en détail

Nous avons commencé par examiner en profondeur les conceptions des composants d'Andrea grâce à notre analyse approfondie de la conception pour la fabrication (DFM).L'un des principaux défis abordés au cours de l'analyse était la présence de plusieurs surfaces d'usinage dans les composants exosquelettiquesNos experts ont examiné ces géométries complexes, en veillant à ce que chaque surface puisse être usinée avec précision sans compromettre l'intégrité structurelle des composants.

En outre, l'analyse DFM s'est concentrée sur la rainure oblique et la rainure en U à angle droit à l'intérieur des composants.Ces caractéristiques complexes nécessitaient des techniques d'usinage précises pour obtenir la fonctionnalité souhaitéeAvec les précieuses idées et recommandations de nos ingénieurs, les rainures pourraient être fabriquées sans faille.

Fabrication de pièces selon les spécifications

Les capacités de fabrication avancées de Race's se sont révélées essentielles pour fabriquer les composants de l'exosquelette avec la plus grande précision.comprenant les rainures de trous obliques et les rainures en U à angle droitLes composants nécessitaient une grande attention aux détails, en particulier les connexions filetées et les fentes de roulement.

Nos techniques avancées d'usinage CNC à 5 axes assurent une fabrication précise et précise, ce qui permet d'obtenir des géométries complexes et des tolérances serrées avec précision.L'usinage par décharge électrique a été utilisé pour les rainures en U, tandis que l'usinage à angle de 45 degrés a été utilisé pour des caractéristiques spécifiques.Cette approche a permis la création de caractéristiques complexes et a permis aux composants d'intégrer de manière transparente dans la conception globale de l'exosquelette.