En tant que composant indispensable de la fabrication industrielle moderne, le tamponnage de tôles apporte des solutions efficaces et économiques à diverses industries grâce à son excellent rapport coût-efficacité.

En ce qui concerne la technologie de traitement, l'estampage de la tôle adopte la méthode de traitement sous pression.les faisant subir une séparation ou une déformation plastiqueCe procédé appartient à la principale forme de transformation sans coupe, souvent appelée "bondure à froid".également connu sous le nom de traitement de la tôleTout au long du processus, l'épaisseur de la feuille change très peu et la structure interne reste stable, ce qui garantit non seulement la qualité du produit, mais réduit également les déchets de matériaux.

L'efficacité économique élevée se reflète d'abord dans l'efficacité de la production: le traitement de la tôle est effectué à l'aide de moules et d'équipements d'estampage.Une presse ordinaire peut atteindre des dizaines de coups par minute., tandis que les presses à grande vitesse peuvent même atteindre des centaines ou des milliers de coups par minute, avec une pièce d'estampage produite à chaque coup.Un tel mode de production efficace raccourcit considérablement le cycle de production, fournit un soutien important aux entreprises pour livrer rapidement des produits et réduit les coûts de temps.

Les avantages en termes de coût sont également évidents dans l'utilisation des matériaux et la consommation d'énergie.et aucun équipement de chauffage supplémentaire n'est requisDans le même temps, lors de la conception de pièces d'estampage, si une planification raisonnable est effectuée, des bases de moule standard sont sélectionnées,et le taux d'utilisation des matériaux métalliques est augmenté autant que possible tout en réduisant la variété et les spécifications des matériauxPar exemple, le diamètre d'une base de moule circulaire est de 30 à 70 mm plus grand que celui du modèle concave,la longueur d'une base de moule rectangulaire est de 40 à 70 mm supérieure à celle du modèle concaveL'épaisseur de la base du moule est de 1,0 à 1,5 fois celle du modèle concave.Une telle conception peut assurer à la fois résistance et rigidité tout en évitant le gaspillage de matériaux.

En ce qui concerne la qualité du produit, l'estampage de la tôle présente également des performances exceptionnelles.Puisque le moule assure précisément la précision dimensionnelle et la forme des pièces d'estampage et ne nuit généralement pas à leur qualité de surfaceLa qualité des pièces d'estampage est stable et l'interchangeabilité est excellente." Que ce soit pour le traitement de petites pièces d' instruments ou de pièces complexes telles que de grandes poutres croisées automobilesEn outre, la tôle peut produire des pièces aux parois minces, légères, à haute résistance,et haute rigidité, répondant aux exigences strictes des différentes industries en matière de performances des produits.

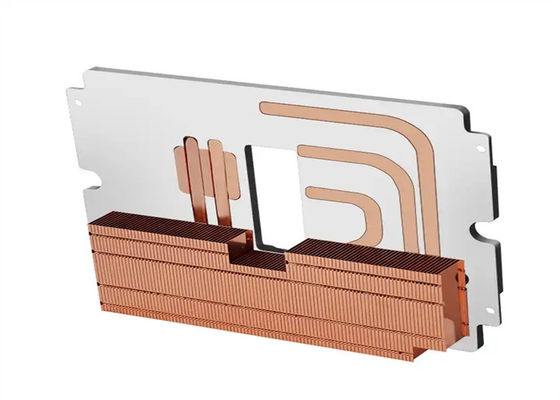

En ce qui concerne les domaines d'application, la tôle d'estampage sert un large éventail d'industries, y compris l'aérospatiale, les machines, l'information électronique, les transports, les armes, les appareils ménagers,industrie légèreDans le domaine aérospatial, il est utilisé pour fabriquer des composants clés tels que les fuselages et les ailes des avions; dans l'industrie automobile, les carrosseries, les portes, les capots, etc.sont tous inséparables des pièces de tôle d'estampage; dans l'industrie de l'information électronique, les boîtiers et les parties structurelles internes des téléphones portables et des ordinateurs sont principalement constitués de tôles d'estampage.Sa polyvalence et sa praticité permettent aux entreprises de résoudre le problème de la fabrication de composants en une seule étape sans avoir besoin de rechercher plusieurs méthodes de traitement pour différents produits, réduisant encore les coûts globaux.

Grâce à son efficacité de production élevée, à son excellente utilisation des matériaux, à sa qualité de produit stable et à son large éventail d'applications, la tôle d'estampage démontre pleinement sa rentabilité extrêmement élevée.Il est un choix idéal pour diverses industries dans la fabrication de composants, en aidant les entreprises à contrôler efficacement les coûts et à maximiser l'efficacité de la production tout en assurant la qualité des produits.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!