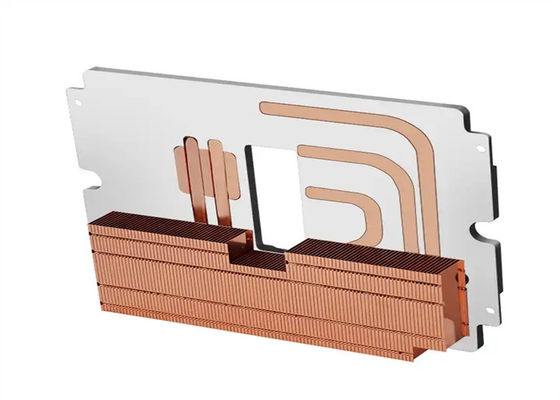

Pièces moulées sous pression en cuivre à haute conductivité pour les chargeurs de VE

Valeur fondamentale du produit : performances exceptionnelles forgées par la technologie haute pression

Cette série de composants moulés sous pression est basée sur la technologie de base du procédé de moulage sous pression à haute pression et à grande vitesse. Le métal en fusion est injecté dans des moules personnalisés à une vitesse initiale de 0,5 à 70 m/s sous une pression allant de plusieurs mégapascals à des dizaines de mégapascals, suivie d'un remplissage instantané (0,01 à 0,03 secondes) et d'un refroidissement rapide pour le moulage.

- Densité et ténacité: La structure granulaire solidifiée sous pression est affinée, avec une porosité contrôlable en dessous de 1 %. Sa résistance et sa dureté sont de loin supérieures à celles des pièces moulées traditionnelles, et sa résistance à la corrosion et à la fatigue est considérablement améliorée.

- Efficacité et économie élevées: La production mécanisée et automatisée permet une fabrication en série à cycle court. Par rapport à des procédés comme le forgeage, le coût est réduit de plus de 30 %, le taux d'utilisation du métal atteint 95 % et les déchets peuvent être recyclés et refondus à 100 %.

- Personnalisation flexible: Il peut répondre aux exigences de taille complète, des pièces micro-minces aux composants structurels extra-larges, en prenant en charge le moulage intégré de surfaces courbes complexes, de nervures, de filetages, etc., et en réduisant les processus d'assemblage ultérieurs.

Systèmes de matériaux divers : adaptation précise aux exigences des scénarios

En fonction des différences dans les environnements d'application, nous proposons quatre catégories de solutions de matériaux de base, couvrant tous les types de scénarios, de l'industrie générale à la fabrication haut de gamme.

Alliage d'aluminium: En tant que matériau de moulage sous pression largement utilisé, il a une densité de seulement 2,7 g/cm³, ce qui est 60 % plus léger que l'acier. Parallèlement, il possède une excellente résistance à la corrosion, une conductivité électrique et thermique supérieure, et peut être entièrement recyclé et réutilisé. Dans les applications pratiques, il est souvent utilisé dans des composants clés tels que les blocs moteurs automobiles, les radiateurs de stations de base 5G et les châssis de sièges de trains à grande vitesse.

Alliage de zinc: Il se distingue par sa bonne ductilité et sa texture de surface lisse, capable de former avec précision des pièces à parois minces d'une épaisseur de seulement 0,3 mm. De plus, il provoque moins d'usure des moules pendant la production, ce qui prolonge efficacement la durée de vie des moules.

Alliage de magnésium: C'est un choix idéal pour les scénarios nécessitant des propriétés de légèreté, avec une densité aussi faible que 1,8 g/cm³. Tout en assurant la légèreté, il possède un rapport résistance/poids extrêmement élevé et d'excellentes performances d'absorption des chocs.

Alliage de cuivre: Son principal avantage réside dans son excellente conductivité électrique, avec une conductivité allant jusqu'à 85 % IACS. En même temps, il a une ténacité élevée, capable de résister à un certain degré d'impact et d'usure, et possède une bonne résistance à la corrosion.

Remarque : L'alliage plomb-étain n'est utilisé que dans des scénarios sans contact alimentaire, et est principalement utilisé comme additif d'alliage pour améliorer la résistance à la corrosion.

Contrôle précis des processus : définition des normes de précision de l'industrie

En s'appuyant sur la gestion et le contrôle numériques de l'ensemble du processus, un contrôle précis de la conception des moules à la livraison du produit fini est obtenu :

- Précision dimensionnelle: Atteignant le grade IT8-IT11, la tolérance peut être contrôlée à ±0,1 mm, le diamètre minimal du trou moulé n'est que de 0,7 mm.

- Qualité de surface: Après remplissage à haute pression et polissage du moule, l'état de surface peut atteindre Ra1,6 μm, ce qui permet des traitements ultérieurs de renforcement de la surface.

- Mise à niveau des processus: La technologie de moulage sous pression sous vide peut être adoptée en option pour réduire les défauts de pores, augmentant la durée de vie à la fatigue des composants de 3 à 5 fois.

Applications complètes : renforcer la mise à niveau de la fabrication haut de gamme

Industrie automobile: Panneaux de plancher de carrosserie moulés sous pression intégrés, boîtiers de batterie et boîtiers de moteur, réalisant une double amélioration de 30 % à 50 % de la réduction de poids et des performances d'étanchéité.

Transport et équipements haut de gamme: Boîtiers de boîtes de vitesses de bogies et composants de systèmes de freinage, conformes à la norme de protection contre l'incendie EN 45545 et aux exigences des conditions de travail à vibrations haute fréquence.

Électronique et fabrication de précision: Radiateurs moulés sous pression à parois minces (avec une épaisseur de paroi de 0,5 mm) et cadres intermédiaires de téléphones portables, réalisant une conduction thermique efficace et un blindage électromagnétique.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!